| 類型 | 標準料 |

|---|---|

| 牌號 | 640v |

| 銷售方式 | 品牌經銷 |

| 用途級別 | 家電部件 |

| 廠家(產地) | 日本旭化成 |

| 性能項目 | 試驗條件[狀態(tài)] | 測試方法 | 測試數(shù)據(jù) | 數(shù)據(jù)單位 | |

| 基本性能 | 比重 | ASTM D-792 | 1.08 | g/cm3 | |

| 成型收縮率 | ASTM D-955 | 0.50-0.70 | % | ||

| 吸水率 | ASTM D-570 | 0.10 | % | ||

| 機械性能 | 拉伸應力 | ASTM D-638 | 70 | MPa | |

| 延伸率 | ASTM D-638 | 40 | % | ||

| 彎曲模量 | ASTM D-790 | 2550 | MPa | ||

| 彎曲強度 | ASTM D-790 | 103 | MPa | ||

| 熱性能 | 阻燃等級 | UL 94 | V-1 | ||

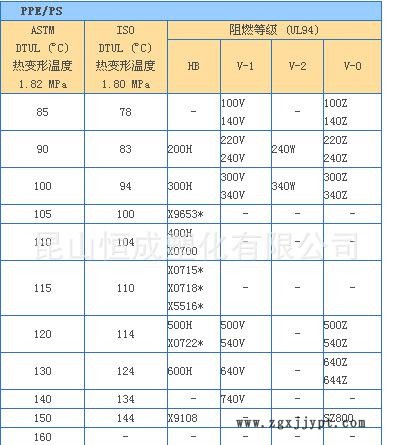

PPO日本旭化成物性對比

PPO塑膠原料性能

1,、為白色顆粒。綜合性能良好,,可在120度蒸汽中使用,,電絕緣性好,,吸水小,但有應力開裂傾向,。改性聚苯醚可消除應力開裂,。

2、有突出的電絕緣性和耐水性優(yōu)異,,有較好的耐磨性和電性能,,尺寸穩(wěn)定性好。其介電性能居塑料的首位,。

3,、MPPO為PPO與HIPS共混制得的改性材料,目前市面上的材料均為此種材料,。

4,、有較高的耐熱性,玻璃化溫度211度,,熔點268度,,加熱至330度有分解傾向,PPO的含量越高其耐熱性越好,,熱變形溫度可達190度,。

5、阻燃性良好,,具有自息性,,與HIPS混合后具有中等可燃性。質輕,,無毒可用于食品和藥物行業(yè),。耐光性差,長時間在陽光下使用會變色,。

6,、可以與ABS,HDPE,PPS,PA,HIPS、玻璃纖維等進行共混改性處理。

PPO塑膠原料特性

A,、PPO塑膠原料無毒,、透明、相對密度小,,具有優(yōu)良的機械強度,、耐應力松弛,、耐蠕變性,、耐熱性、耐水性,、耐水蒸汽性,、尺寸穩(wěn)定性。

B,、在很寬溫度,、頻變范圍內電性能好,不水解,、成型收縮率小,,難燃有自熄性,耐無機酸,、堿,、耐芳香烴、鹵代烴,、油類等性能差,,易溶脹或應力開裂。

C,、它具有剛性大,、耐熱性高、難燃,、強度較高電性能優(yōu)良等優(yōu)點,。

D、聚本醚還具有耐磨,、無毒,、耐污染等優(yōu)點。

E,、PPO塑膠原料的介電常數(shù)和介電損耗在工程塑料中是**小的品種之一,,幾乎不受溫度、濕度的影響,,可用于低,、中、高頻電場領域,。

F,、PPO的負荷變形溫度可達190℃以上,,脆化溫度為-170℃。

G,、主要缺點是熔融流動性差,,加工成型困難。

成型注意事項

l) 非結晶料,、吸濕小,,PPO的吸水率很低,但水分會使制品表面出現(xiàn)銀絲,、氣泡等缺陷,,為此,可將原料置于80~1OOC的烘箱申,,干燥1-2h后使用,。

2)PPO的分子鍵剛性大,玻璃化轉化溫度高,,不易取向,,但強迫取向后很難松弛。所以制品內殘余內應力較高,,一般要經過后處理,。

3)PPO為無定型材料,在熔融狀態(tài)下的流變性接近于牛頓流體,,但隨溫度的升高偏離牛頓流體的程度越大,。

4)PPO熔體的粘度大,因此加工時應提高溫度,,并適當提高注射壓力,,以提高充模能力。

5)PPO的回料可重復使用,,一般重復使用3次,,其性能沒有明顯降低。

6)對PPO熔體宜采用螺桿式注塑機成型,,噴嘴采用直通式為佳,,孔徑為3-6mm

7)在PPO注塑成型時,宜采取高壓,、高速注射,,保壓及冷卻時間不能太長。

8)模具的主流道宜采用較大的錐度或采用拉料鉤,,澆道以短粗為好,。

9)澆口宜采用直接式、扇形或扁平形,采用針狀澆口時直徑應適當加大,,對于長澆道可采用熱流道結構,。

10)PPO的成型收縮率較小,一般為0.2%一0.7%,,因而制品尺寸穩(wěn)定性能優(yōu)良,。

11)流動性差,為類似牛頓流體,,粘度對溫度比較敏感,,制品厚度一般在0.8毫米以上。極易分解,,分解時產生腐蝕氣體,。宜嚴格控制成型溫度,模具應加熱,,澆注系統(tǒng)對料流阻力應小。

12)聚苯醚的吸水率很低0.06%左右,,但微量的水分會導致產品表面出現(xiàn)銀絲等不光滑現(xiàn)象**是作干燥處理,,溫度不可高出150度,否則顏色會變化,。

13)聚苯醚的成型溫度為280-330度,,改性聚苯醚的成型溫度為260-285度。 PPO塑膠原料注塑工藝熔料溫度:270-290℃

料筒恒溫:PPO具有很高的耐熱性,,熱分解溫度達350C,,在300C以內無明顯熱降解現(xiàn)象。通常,,料筒溫度控制在260~290C,,噴嘴溫度低于料筒溫度lOC左右。

模具溫度:由于PPO熔體粘度大,,因在注塑成型時應采用較高模溫,。通常,模溫控制在100~15OC,。模溫低于1OOC時,,薄壁塑件易出現(xiàn)充滿不足及分層;而高于15OC時,易出現(xiàn)氣泡,、銀絲,、翹曲等缺陷。

注射壓力:提高注射壓力,,有利于熔料的充模,,一般注射壓控制在100-14OMPao 保壓壓力:注射壓力的40%-60%

背壓:3-10 MPa(30-100bar)

注射速度:有長流道的制品需要快速注射;但在此情況下,確保膜具有足夠的通氣性,。

螺桿轉速:中等螺桿轉速,,折合線速度為0.6m/s

計量行程:0.5-3.5D

殘料量:3-6mm,取決于計量行程和螺桿直徑,。

預烘干:在110℃溫度下烘干2h,。

回收率:材料可再生加工,只要回料沒有發(fā)生熱降解,。

收縮率:0.8%-1.5%

澆口系統(tǒng):對小制品使用點式或潛伏式澆口,,否則采用直澆口或圓片澆口;可采用熱流道機器停工時段關閉加熱系統(tǒng),;底螺桿背壓狀態(tài)下,,操作幾次計量循環(huán),像操作擠出機一樣清空料筒,。

料筒設備:標準螺桿,,止逆環(huán),直通噴嘴.

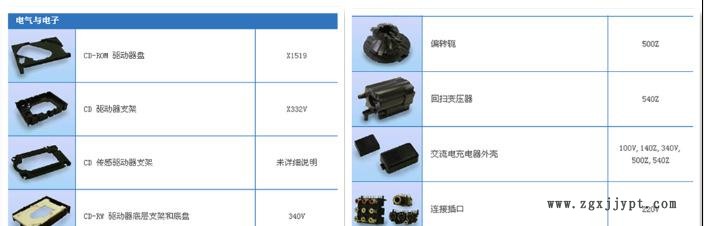

PPO日本旭化成應用舉例