| 適用范圍 | - |

|---|---|

| 工藝類型 | - |

| 模具分型面數目 | - |

| 模具安裝方式 | - |

| 型腔數目 | - |

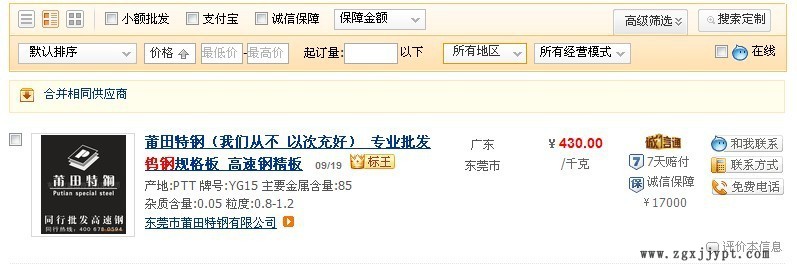

| 規(guī)格:扁鋼,、圓鋼,、鍛件退火毛料,扁鋼、圓鋼,、鍛件預硬毛料(mm) | 品名:塑料模具鋼 |

| 用途:高鏡面,、拋光性能好、防酸防銹極佳,,熱處理變形?。贿m用于鏡面模,、淬火后防酸性更高,、可保證冷卻管道不受銹蝕;適合PVC,、PP,、EP、PC,、PMMA塑料,,食品工業(yè)機械 | 產地/廠家:莆田特鋼PTT |

| 倉庫:莆田 東莞 | 材質:自主牌號PTT530 |

(咨詢400-678-0594 越了解莆田 越了解特鋼) A,、預硬型HRC32、B,、淬火回火型HRC53

特長,; 耐腐蝕性良好(馬氏體系不銹鋼)熱處理硬度:可達53HRC超鏡面性熱處理尺寸變化極小(0.03%以內)內質均勻健全(ESR精煉)蝕花加工性、EDM性良好預硬狀態(tài)交貨,,亦可直接刻模使用,。用途; 超鏡面塑料模具鋼光學透鏡用模等,。耐腐蝕高硬度塑料模具用鋼,。醫(yī)療器械用模,、化妝品容器用模、食品容器用模,、瓶蓋模等適用成形樹脂材料,;PMMA、PC,、EP,PP,PS,PVC,PE,PF等添加阻燃劑樹脂,。(PTT530 超鏡面、高硬度,、耐腐蝕,、新型塑料模具鋼) 塑膠模具簡介(PTT530 超鏡面,、高硬度,、耐腐蝕、新型塑料模具鋼) 一種用于壓塑,、擠塑,、注射、吹塑和低發(fā)泡成型的組合式塑料模具,,它主要包括 塑料模具 由凹模組合基板,、凹模組件和凹模組合卡板組成的具有可變型腔的凹模,由凸模組合基板,、凸模組件,、凸模組合卡板、型腔截斷組件和側截組合板組成的具有可變型芯的凸模,。模具凸,、凹模及輔助成型系統(tǒng)的協(xié)調變化??杉庸げ煌螤?、不同尺寸的系列塑件。塑料加工工業(yè)中和塑料成型機配套,,賦予塑料制品以完整構型和精確尺寸的工具,。由于塑料品種和加工方法繁多,塑料成型機和塑料制品的結構又繁簡不一,,所以,,塑料模具的種類和結構也是多種多樣的。 隨著塑料工業(yè)的飛速發(fā)展和通用與工程塑料在強度和精度等方面的不斷提高,塑料制品的應用范圍也在不斷擴大,塑料制品所占的比例正迅猛增加.一個設計合理的塑料件往往能代替多個傳統(tǒng)金屬件.塑料產品的用量也正在上升. 塑料模具是一種生產塑料制品的工具.它由幾組零件部分構成,這個組合內有成型模腔.注塑時,模具裝夾在注塑機上,熔融塑料被注入成型模腔內,并在腔內冷卻定型,然后上下模分開,經由頂出系統(tǒng)將制品從模腔頂出離開模具,最后模具再閉合進行下一次注塑,整個注塑過程是循環(huán)進行的. 分類 按照成型方法的不同,,可以劃分出對應不同工藝要求的塑料加工模 具類型,,主要有注射成型模具、擠出成型模具,、吸塑成型模具,、高發(fā)泡聚苯乙烯成型模具等,。1、塑料注射(塑)模具(PTT530 超鏡面,、高硬度,、耐腐蝕、新型塑料模具鋼) 它主要是熱塑性塑料件產品生產中應用最為普遍的一種成型模具,,塑料注射成型模具對應的加工設備是塑料注射模具對應的加工設備是塑料注射成型機,,塑料首先在注射機底加熱料筒內受熱熔融,然后在注射機的螺桿或柱塞推動下,,經注射機噴嘴和模具的澆注系統(tǒng)進入 模具型腔,,塑料冷卻硬化成型,脫模得到制品,。其結構通常由成型部件,、澆注系統(tǒng)、導向部件,、推出機構,、調溫系統(tǒng)、排氣系統(tǒng),、支撐部件等部分組成,。制造材料通常采用塑料模具鋼模塊,常用的材質主要為碳素結構鋼,、碳素工具鋼,、合金工具鋼,高速鋼等,。注射成型加工方式通常只適用于熱塑料品的制品生產,,用注射成型工藝生產的塑料制品十分廣泛,從生活日用品到各類復雜的機械,,電器,、交通工具零件等都是用注射模具成型的,它是塑料制品生產中應用最廣的一種加工方法,。2,、 塑料壓塑模具(PTT530 超鏡面、高硬度,、耐腐蝕,、新型塑料模具鋼) 包括壓縮成型和壓注成型兩種結構模具類型。它們是主要用來成型熱固性塑料的一類模具,,其所對應的設備是壓力成型機,。壓縮成型方法根據塑料特性,將模具加熱至成型溫度(一般在103°—108°),,然后將計量好的壓塑粉放入模具型腔和加料室,,閉合模具,,塑料在高熱,高壓作用下呈軟化粘流,,經一定時間后固化定型,,成為所需制品形狀。壓注成型與壓縮成型不同的是沒有單獨的加料室,,成型前模具先閉合,,塑料在加料室內完成預熱呈粘流態(tài),在壓力作用下調整擠入模具型腔,,硬化成型,。壓縮模具也用來成型某些特殊的熱塑性塑料如難以熔融的熱塑性塑料(如聚加氟乙烯)毛坯(冷壓成型),光學性能很高的樹脂鏡片,,輕微發(fā)泡的硝酸纖維素汽車方向盤等,。壓塑模具主要由型腔、加料腔,、導向機構,、推出部件、加熱系統(tǒng)等組成,。壓注模具廣泛用于封裝電器元件方面。壓塑模具制造所用材質與注射模具基本相同,。3,、塑料擠出模具(PTT530 超鏡面、高硬度,、耐腐蝕,、新型塑料模具鋼) 用來成型生產連續(xù)形狀的塑料產品的一類模具,又叫擠出成型機頭,,廣泛用于管材,、棒材、單絲,、板材,、薄膜、電線電纜包覆層,、異型材等的加工,。與其對應的生產設備是塑料擠出機,其原理是固態(tài)塑料在加熱和擠出機的螺桿旋轉加壓條件下熔融,,塑化,,通過特定形狀的口模而制成截面與口模形狀相同的連續(xù)塑料制品。其制造材料主要有碳素結構鋼,、合金工具等,,有些擠出模具在需要耐磨的部件上還會鑲嵌金剛石等耐磨材料,。擠出中工工藝通常只適用熱塑性塑料品制品的生產,其在結構上與注塑模具和壓塑模具有明顯區(qū)別,。 3,、塑料吹塑模具 是用來成型塑料容器類中空制品(如飲料瓶、日化用品等各種包裝容器)的一種模具,,吹塑成型的形式按工藝原理主要有擠出吹塑中空成型,、注塑成型的形式按工藝原理主要有擠出吹塑中空成型、注射吹塑中空成型,、注射延伸吹塑中空成型(俗稱“注拉吹”),,多層吹塑中空成型,片材吹塑中空成型等,。中空制品吹塑成型所對應的設備通常稱為塑料吹塑成型機,,吹塑成型只適用于熱塑料品種制品的生產。吹塑模具結構較為簡單,,所用材料多以碳素多則制造,。4、塑料吸塑模具(PTT530 超鏡面,、高硬度,、耐腐蝕、新型塑料模具鋼) 是以塑料板,、片材為原料成型某些較簡單塑料制品的一種模具,,其原理是利用抽真空盛開方法或壓縮空氣成型方法使固定在凹模或凸模上的塑料板,、片,,在加熱軟化的情況下變形而貼在模具的型腔上得到所需成型產品,主要用于一些日用品,、食品,、玩具類包裝制品生產方面。吸塑模具因成型時壓力較低,,所以模具材料多選用鑄鋁或非金屬材料制造,,結構較為簡單。5,、高發(fā)泡聚苯乙烯成型模具(PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼) 是應用可發(fā)性聚苯乙烯(由聚苯乙烯和發(fā)泡劑組成的珠狀料)原料來成型各種所需形狀的泡沫塑料包裝材料的一種模具,。其原理是可發(fā)聚苯乙烯在模具內能入蒸汽成型,包括簡易手工操作模具和液壓機直通式泡沫塑料模具兩種類型,主要用來生產工業(yè)品方面的包裝產品,。制造此種模具的材料有鑄鋁,、不銹鋼、青銅等,。 設計要素 模具設計和制造與塑料加工有密切關系,。塑料加工的成敗,很大程度上取決于模具設計效果和模具制造質量,,而塑料模具設計又以正確的塑料制品設計為基礎,。 塑料模具設計要考慮的結構要素有: ①分型面,,即模具閉合時凹模與凸模相互配合的接觸表面,。它的位置和形式的選定,受制品形狀及外觀,、壁厚,、成型方法、后加工工藝,、模具類型與結構,、脫模方法及成型機結構等因素的影響。 ?、跐沧⑾到y(tǒng),,即由注塑機噴嘴至型腔之間的進料通道,包括主流道,、分流道,、澆口和冷料穴。特別是澆口位置的選定應有利于熔融塑料在良好流動狀態(tài)下充滿型腔,,附在制品上的固態(tài)流道和澆口冷料在開模時易于從模具內頂出并予以清除(熱流道模除外)。 ?、鬯芰鲜湛s率以及影響制品尺寸精度的各項因素,,如模具制造和裝配誤差、模具磨損等,。此外,,設計壓塑模和注塑模時,還應考慮成型機的工藝和結構參數的匹配,。在塑料模具設計中已廣泛應用計算機輔助設計技術,。 結構及基本零件 1、組成 吹塑模,、鑄塑模和熱成型模的結構較為簡單,。 壓塑模、注塑模和傳塑模結構較為復雜,構成這類模具的零件也較多。 基本零件有: ?、俪尚土慵?,包括凹模、凸模,、各種成型芯,,都是成型制品內、外表面或上,、下端面,、側孔、側凹和螺紋的零件,。 ?、谥С泄潭慵W?、固定板,、支承板、墊塊等,,用以固定模具或支承壓力,。 ③導向零件,包括導柱和導套,用以確定模具或推出機構運動的相對位置,。 ?、艹樾玖慵ㄐ变N,、滑塊等,在模具開啟時用以抽出活動型芯,使制品脫模,。 ⑤推出零件,,包括推桿,、推管、推塊,、推件板,、推件環(huán)、推桿固定板,、推板等,,用以使制品脫模。注塑模多推廣采用標準模架,,這種模架是由結構,、形式和尺寸都已標準化和系列化的基本零件成套組合而成,其模腔可根據制品形狀自行加工,。采用標準模架有利于縮短制模周期,。 2、作用 定模座板(面板):它的作用是將前模固定在上面。 流道板(水口板):它的作用就是在開模時把流道中的料去除,。 定模固定板:它的主要作用是和b板一起成型產品,。 推板:它的主要作用是在開模時將產品從模具中脫出。 動模固定板:它的主要作用是和a板一起成型產品,。 墊板:它的作用是加強a板的強度和固定a板上的一些零件,。 墊塊:模腳,方鐵等,。它的作用是讓頂板有足夠的活動空間,。 頂板:它的主要作用是固定頂針并在開模時通過注射機的頂桿推動頂針。 動模座板:下夾板,,底板等,。它的主要作用是將后模固定在上面。 導柱和導套:它們的主要作用是起導向作用,,使前后??梢皂樌瓿伤械膭幼鳌?nbsp; 頂針:它的主要作用是在開模時將產品從推出,。 著名的模具彈簧品牌 著名的模具彈簧品牌有Raymond模具彈簧,、Raymond氮氣彈簧、聯合彈簧模具彈簧和SPEC聚氨脂彈簧,。Raymond模具彈簧包括JIS(日標)模具彈簧,、美標模具彈簧、ISO(國標)模具彈簧等類型,。 材料要求(PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼) 塑料模具的工作條件與冷沖模不同,,一般須在150°C-200°C下進行工作,除了受到一定壓力作用外,,還要承受溫度影響?,F根據塑料成型模具使用條件、加工方法的不同將塑料模具用鋼的基本性能要求大致歸納如下: 1,、足夠的表面硬度和耐磨性 塑料模的硬度通常在50-60HRC以下,經過熱處理的模具應有足夠的表面硬度,,以保證模具有足夠的剛度,。模具在工作中由于塑料的填充和流動要承受較大的壓應力和摩擦力,要求模具保持形狀的精度和尺寸精度的穩(wěn)定性,,保證模具有足夠的使用壽命,。模具的耐磨性取決于鋼材的化學成分和熱處理硬度,因此提高模具的硬度有利于提高其耐磨性。 2,、優(yōu)良的切削加工性 大多數塑料成型模具,,除EMD加工外還需進行一定的切削加工和鉗工修配。為延長切削刀具的使用壽命,,提高切削性能,,減少表面粗糙度,塑料模具用鋼的硬度必須適當,。 3,、良好的拋光性能 高品質的塑料制品,要求型腔表面的粗糙度值小,。例如,,注塑模型腔表面粗糙度值要求小于Ra0.1~0.25的水平,光學面則要求Ra 4,、良好的熱穩(wěn)定性 塑料注射模的零件形狀往往比較復雜,,淬火后難以加工,因此應盡量選用具有良好的熱穩(wěn)定性的,,當模具成型加工經熱處理后因線膨脹系數小,,熱處理變形小,溫度差異引起的尺寸變化率小,,金相組織和模具尺寸穩(wěn)定,,可減少或不再進行加工,即可保證模具尺寸精度和表面粗糙度要求,。 45,、50牌號的碳素鋼具有一定的強度與耐磨性,經調質處理后多用于模架材料,。高碳工具鋼,、低合金工具鋼經過熱處理后具有較高的強度和耐磨性,多用于成型零件,。但高碳工具鋼因其熱處理變形大,,僅適用于制造尺寸小、形狀簡單的成型零件,。 隨著塑料工業(yè)的發(fā)展,,塑料制品的復雜性、精度等要求愈來愈高,,對模具材料也提出更高要求,。對于制造復雜、精密和耐腐蝕性的塑料模,,可采用預硬鋼(如PMS),、耐蝕鋼(如PCR)和低碳馬氏體時效鋼(如18Ni-250),均具有較好的切削加工,、熱處理和拋光性能及較高強度,。 此外,在選擇材料時還須考慮防止擦傷與膠合,,如兩表面存在相對運動的情況,,則盡量避免選擇組織結構相同的材料,特殊狀況下可將一面施鍍或氮化,,使兩面具有不同的表面結構,。 材料選擇(PTT530 超鏡面、高硬度,、耐腐蝕,、新型塑料模具鋼) 1、塑料模的工作條件 由于塑料及塑料成型工業(yè)的發(fā)展,,對塑料的模具的質量要求也越來越高,,因而塑料模具的失效問題及其影響因素已成為重要的研究課題。塑料模的主要工作零件是成型零件,,如凸模,、凹模等,它們構成塑料模的型腔,,以成型塑料制件的各種表面并直接與塑料接觸,,經受壓力,、溫度,、摩擦和腐蝕等作用。 2 ,、塑料模材料失效原因分析 一般模具制造中包括模具設計、選用材料,、熱處理,、機械加工、調試與安裝等過程,。根據調查表明:模具失效的因素中,,模具所使用的材料與熱處理是影響使用壽命的主要因素。從全面質量管理的角度出發(fā),,不能把影響模具使用壽命的諸因素作為多項式之和來衡量,,而應該是多因素的乘積,這樣,,模具材料與熱處理的優(yōu)劣在整個模具制造過程中就顯得特別重要,。 從模具失效的普遍現象分析,塑料模具在服役過程中,,可產生磨損失效,、局部性變形失效和斷裂失效。塑料模具的重要失效形式可分為磨損失效,、局部塑性變形失效和斷裂失效。 3,、 塑料模具鋼性能要求 隨著制造業(yè)快速發(fā)展,塑料模具是塑料成型加工中不可缺少的工具,,在總的模具產量中所占的比例逐年增加,,隨著高性能塑料的發(fā)展和不斷生產,,塑料制品的種類日益增多,,用途不斷擴大,制品向精密化,、大型化,、復雜化發(fā)展。成型生產向高速化發(fā)展,,模具的工作條件也越趨復雜,。 1 )型腔表面的磨損和腐蝕 塑料熔體以一定的壓力在模腔內流動,凝固的塑件從模具中脫出,,都對模具成型表面造成摩擦,,引起磨損。造成塑料模具磨損失效的根本原因就是模具與物料間的摩擦,。但磨損的具體形式和磨損過程則與許多因素有關,如模具在工作過程中的壓力,、溫度,、物料變形速度和潤滑狀況等。當塑料模具使用的材料與熱處理不合理時,,塑料模具的型腔表面硬度低,,耐磨性差,其表現為:型腔面因磨損及變形引起的尺寸超差,;粗糙度值因拉毛而變高,,表面質量惡化。尤其是當使用固態(tài)物料進入塑模型腔時,,它會加劇型腔面的磨損,。加之塑料加工時含有氯,、氟等成份受熱分解出腐蝕性氣體HC1、HF,,使塑料模具型腔面產生腐蝕磨損,,導致失效。如果在磨損的同時又有磨損損傷,,使型腔表面的鍍層或其他防護層遭到破壞,,則將促進腐蝕過程。兩種損傷交叉作用,,加速了腐蝕一磨損失效,。 2 )塑性變形失效 塑料模型腔表面受壓、受熱可引起塑性變形失效,,尤其是當小模具在大噸位設備上工作時,,更容易產生超負荷塑性變形,。塑料模具所采用的材料強度與韌性不足,,變形抗力低;塑性變形失效另一原因,,主要是模具型腔表面的硬化層過薄,,變形抗力不足或工作溫度高于回火溫度而發(fā)生相變軟化,而使模具早期失效,。 3)斷裂 斷裂的主要原因是由于結構,、溫差而產生的結構應力、熱應力或因回火不足,,在使用溫度下,,使殘余奧氏體轉變成馬氏體,引起局部體積膨脹,,在模具內部產生的組織應力所致,。 塑料模具的工作條件與冷沖模不同, 一般須在150℃-200℃下進行工作,,除了受到一定壓力作用外,,還要承受溫度影響。同一種模具會有多種失效形式,,即使在同一個模具上也可能出現多種損傷,。從塑料模的失效形式可知,合理的選用塑料模具材料和熱處理是十分重要的,,因為它們直接關系到模具的使用壽命,。所以,塑料模具用鋼應滿足以下要求: 1) 耐熱性能 隨著高速成型機械的出現,,塑料制品運行速度加快,。由于成型溫度在200--350℃之間,,如果塑料流動性不好,成形速度又快,,會使模具部分成型表面溫度在極短時間內超過400℃,。為保證模具在使用時的精度及變形微小,模具鋼應有較高的耐熱性能,。 2) 足夠耐磨性 隨著塑料制品用途的擴大,在塑料中往往需添加玻璃纖維之類的無機材料以增強塑性,,由于添加物的加入,,使塑料的流動性大大降低,導致模只的磨損,,故要求棋具有良好的耐磨性,。 3) 優(yōu)良的切削加工性 大多數塑料成型模具,除電火花加工還需進行一定的切削加工和鉗工修配,。為延長切削刀具的使用壽命,,在切削過程中加工硬化小。為避免模具變形而影響精度,,希望加工殘余應力能控制在最小限度,。 4 ) 良好的熱穩(wěn)定性 塑料注射模的零件形狀往往比較復雜,淬火后難以加工,,因此應盡量選用具有良好的熱穩(wěn)定性的材料,,當模具成型加工經熱處理后因線膨脹系數小,熱處理變形小,,溫度差異引起的尺寸變化率小,金相組織和模具尺寸穩(wěn)定,可減少或不再進行加工,,即可保證模具尺寸精度和表面粗糙度要求,。 5) 鏡面加工性能 型腔表面光滑,成型面要求拋光成鏡面,,表面粗糙度低于Ra0.4μm,,以保證塑料壓制件的外觀并便于脫模。 6) 熱處理性能 在模具失效事故中,,因熱處理造成的事故一般是52.3%,,以致熱處理在整個模具制造過程中占有重要的地位,熱處理工藝的好壞對模具質量有較大的影響,。一般要求熱處理變形小,,淬火溫度范圍寬,過熱敏感性小,,特別是要有較大的淬硬性和淬透性等等,。 7 ) 耐腐蝕性 在成形過程中可能放出腐蝕氣受熱分解出具有腐蝕性的氣體,,如HC1、HF等腐蝕模具,,有時在空氣流道口處使模具銹蝕而損壞,,故要求模具鋼有良好的耐蝕性。 4 ,、新型塑料模具鋼 (PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼) 一般塑料模具常采用正火態(tài)的45鋼或40Cr鋼經調質制造,。硬度要求較高的塑料模具采用CrWMn或Crl2MoV等鋼制造。對工作溫度較高的塑料模具,,可以選擇用韌性高的熱作模具鋼,。為了滿足塑料型腔對尺寸精度和表面質量的更高要求,新近又研制一系列新型模具鋼,。 1)滲碳型塑料模具鋼 滲碳型塑料模具鋼主要用于冷擠壓成型型腔復雜的塑料模具,,這類鋼的含碳量較低,常加元素Cr,,同時加入適量Ni,、Mo和v,作用是提高淬透性和滲碳能力,,為了便于冷擠壓成形,,這類鋼在退火狀態(tài)須有高的塑性和低的變形抗力,退火硬度≤1 00HBS,。在冷擠壓成形后進行滲碳和淬火回火處理,,表面硬度可達58---62HRC。此類鋼國外有專用鋼種新型模具鋼PTT530,、美國的P2和P4等,。國內常采用12CrNi3A和12Cr2Ni4A鋼、20Cr2Ni4A,,耐磨性好,,無塌陷及表面剝落現象,模具壽命提高,。鋼中元素cr,,Ni、Mo,、V增加滲碳層的硬度和耐磨性及心部的強韌性,。 2)預硬型塑料模具鋼 這類鋼的含碳量為0.3% -O.55%,常用合金元素有Cr、Ni,、Mn,、v等。為了改善其切削性,,加入s,、ca等元素.通過近年來研制、引進又發(fā)展了幾種典型塑料模具鋼Y55CrNiMn-MoVS(SMI)是我國研制的含S系易切削塑料模具鋼,,其特點是預硬態(tài)交貨硬度為35_40 HRC,,有較好的切削加工性,加工后不再熱處理,,可直接使用,。加人Ni固溶強化并增加韌性,加入Mn與S形成易切削相MnS,;加入Cr、Mo,、V,,增加鋼的淬透性 8Cr2S鋼就足屬于易切削精密模具用鋼。 3) 時效硬化型塑料模具鋼 近年來開發(fā)了低鈷,、無鈷,、低鎳的馬氏體時效鋼,MASI是一種典型的馬氏體時效鋼,。經8150C固溶處理后,,硬度為28—32HRC,叮進行機械加工,,再經4800C時效,,時效時折出Ni3Mo、Ni3Ti等金屬間化合物,,使硬度達到48—52 HRC,。鋼的強韌性高、時效時尺寸變化小,、焊補性能好,,但鋼的價格昂貴、在國內不太受歡迎,。 4 )耐蝕塑料模具鋼 以聚氯乙烯(Pvc)及ABS加抗燃樹脂為原料的塑料制品,,在成形過程中分解產 生腐蝕性氣體,會腐蝕模具,。因此,,要求塑料模具鋼具有很好的耐蝕性能。國外常用耐蝕塑模鋼有馬氏體不銹和析出硬化型不銹鋼兩類。國外的有如瑞典ASSAB公司的STVAX(4Crl3)和A SSAB一8407等,。塑料模具產品(PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼)介紹 一種用于壓塑,、擠塑、注射,、吹塑和低發(fā)泡成型的組合式塑料模具,,它主要包括由凹模組合基板、凹模組件和凹模組合卡板組成的具有可變型腔的凹模,,由凸模組合基板,、凸模組件、凸模組合卡板,、型腔截斷組件和側截組合板組成的具有可變型芯的凸模,。模具凸、凹模及輔助成型系統(tǒng)的協(xié)調變化,??杉庸げ煌螤睢⒉煌叽绲南盗兴芗?。 我們日常生產,、生活中所使用到的各種工具和產品,大到機床的底座,、機身外殼,,小到一個胚頭螺絲、紐扣以及各種家用電器的外殼,,無不與模具有著密切的關系,。模具的形狀決定著這些產品的外形,模具的加工質量與精度也就決定著這些產品的質量,。因為各種產品的材質,、外觀、規(guī)格及用途的不同,,模具分為了鑄造模,、鍛造模、壓鑄模,、沖壓模等非塑膠模具,,以及塑膠模具。塑料模具技術應用(PTT530 超鏡面,、高硬度,、耐腐蝕,、新型塑料模具鋼) 1、近年來,,隨著塑料工業(yè)的飛速發(fā)展和通用與工程塑料在強度和精度等方面的不斷提高,,塑料制品的應用范圍也在不斷擴大,如:家用電器,、儀器儀表,,建筑器材,汽車工業(yè),、日用五金等眾多領域,,塑料制品所占的比例正迅猛增加。一個設計合理的塑料件往往能代替多個傳統(tǒng)金屬件,。工業(yè)產品和日用產品塑料化的趨勢不斷上升,。 2、模具的一般定義:在工業(yè)生產中,,用各種壓力機和裝在壓力機上的專用工具,,通過壓力把金屬或非金屬材料制出所需形狀的零件或制品,這種專用工具統(tǒng)稱為模具,。 3,、注塑過程說明:模具是一種生產塑料制品的工具。它由幾組零件部分構成,,這個組合內有成型模腔。注塑時,,模具裝夾在注塑機上,,熔融塑料被注入成型模腔內,并在腔內冷卻定型,,然后上下模分開,,經由頂出系統(tǒng)將制品從模腔頂出離開模具,最后模具再閉合進行下一次注塑,,整個注塑過程是循環(huán)進行的,。 4、模具的一般分類:可分為塑膠模具及非塑膠模具:(1)非塑膠模具有:鑄造模,、鍛造模,、沖壓模、壓鑄模等,。 A.鑄造模——水龍頭,、生鐵平臺 B.鍛造模——汽車身 C.沖壓模——計算機面板 D.壓鑄模——超合金,汽缸體 (2)塑膠模具根據生產工藝和生產產品的不同又分為: A.注射成型模——電視機外殼,、鍵盤按鈕(應用最普遍) B.吹氣模——飲料瓶 C.壓縮成型模——電木開關,、科學瓷碗碟 D.轉移成型模——集成電路制品 E.擠壓成型模——膠水管、塑膠袋 F.熱成型模——透明成型包裝外殼 G.旋轉成型模——軟膠洋娃娃玩具 ◆ 注射成型是塑料加工中最普遍采用的方法。該方法適用于全部熱塑性塑料和部分熱固性塑料,,制得的塑料制品數量之大是其它成型方法望塵莫及的,,作為注射成型加工的主要工具之一的注塑模具,在質量精度,、制造周期以及注射成型過程中的生產效率等方面水平高低,,直接影響產品的質量、產量,、成本及產品的更新,,同時也決定著企業(yè)在市場競爭中的反應能力和速度。 ◆注塑模具是由若干塊鋼板配合各種零件組成的,,基本分為: A 成型裝置(凹模,,凸模) B 定位裝置(導柱,導套) C 固定裝置(工字板,,碼??樱?D 冷卻系統(tǒng)(運水孔) E 恒溫系統(tǒng)(加熱管,發(fā)熱線) F 流道系統(tǒng)(唧咀孔,,流道槽,,流道孔) G 頂出系統(tǒng)(頂針,頂棍) 5,、根據澆注系統(tǒng)型制的不同可將模具分為三類: (1) 大水口模具:流道及澆口在分模線上,,與產品在開模時一起脫模,設計最簡單,,容易加工,,成本較低,所以較多人采用大水口系統(tǒng)作業(yè),。 (2) 細水口模具:流道及澆口不在分模線上,,一般直接在產品上,所以要設計多一組水口分模線,,設計較為復雜,,加工較困難,一般要視產品要求而選用細水口系統(tǒng),。 (3) 熱流道模具:此類模具結構與細水口大體相同,,其最大區(qū)別是流道處于一個或多個有恒溫的熱流道板及熱唧嘴里,無冷料脫模,,流道及澆口直接在產品上,,所以流道不需要脫模,此系統(tǒng)又稱為無水口系統(tǒng),,可節(jié)省原材料,,適用于原材料較貴,、制品要求較高的情況,設計及加工困難,,模具成本較高,。 熱流道系統(tǒng),又稱熱澆道系統(tǒng),,主要由熱澆口套,,熱澆道板,溫控電箱構成,。我們常見的熱流道系統(tǒng)有單點熱澆口和多點熱澆口二種形式,。單點熱澆口是用單一熱澆口套直接把熔融塑料射入型腔,它適用單一腔單一澆口的塑料模具;多點熱澆口是通過熱澆道板把熔融料分枝到各分熱澆口套中再進入到型腔,,它適用于單腔多點入料或多腔模具. 流道系統(tǒng)的優(yōu)勢 (1)無水口料,,不需要后加工,使整個成型過程完全自動化,,節(jié)省工作時間,,提高工作效率。 (2)壓力損耗小,。熱澆道溫度與注塑機射嘴溫度相等,, 避免了原料在澆道內的表面冷凝現象,注射壓力損耗小,。 (3)水口料重復使用會使塑料性能降解,,而使用熱流道系統(tǒng)沒有水口料,可減少原材料的損耗,,從而降低產品成本,。在型腔中溫度及壓力均勻,塑件應力小,,密度均勻,在較小的注射壓力下,,較短的成型時間內,,注塑出比一般的注塑系統(tǒng)更好的產品。對于透明件,、薄件,、大型塑件或高要求塑件更能顯示其優(yōu)勢,而且能用較小機型生產出較大產品,。 (4)熱噴嘴采用標準化,、系列化設計,配有各種可供選擇的噴嘴頭,,互換性好,。獨特設計加工的電加熱圈,,可達到加熱溫度均勻,使用壽命長,。熱流道系統(tǒng)配備熱流道板,、溫控器等,設計精巧,,種類多樣,,使用方便,質量穩(wěn)定可靠,。 熱流道系統(tǒng)應用的不足之處 (1)整體模具閉合高度加大,,因加裝熱澆道板等,模具整體高度有所增加,。 (2)熱輻射難以控制,,熱澆道最大的毛病就是澆道的熱量損耗,是一個需要解決的重大課題,。 (3)存在熱膨脹,,熱脹冷縮是我們設計時要考慮的問題。 (4)模具制造成本增加,,熱澆道系統(tǒng)標準配件價格較高,,影響熱澆道模具的普及。塑料模具設計常用軟件 PTC的EMX,,Siemens的NX Mold Wizard,,CimatronE,Topsoi ld,,Delcam Moldmaker,,Missler 的Topsolid Mold,Think3的Mold Design,,Manusoft的IMOLD,,R&B的MoldWorks,Solidworks,Pro-e,UG(后三種主要是產品設計,但是可以做到模具設計集成)等,。 塑料模具拋光方法(PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼) 塑料模具補焊常用焊絲 ▲GMT-SKD11 > 0.5 ~ 3.2mm HRC 56~58 焊補冷作鋼,、五金沖壓模、切模,、刀具,、成型模、工件硬面制作具高硬度,、耐磨性及高韌性之氬焊條,,焊補前先加溫預熱,,否則易產生龜裂現象。 ▲GMT-63度刀口刃口焊絲> 0.5 ~ 3.2mm HRC 63~55,,主要應用于焊拉刀模,,熱作高硬度具模,熱鍛總模,,熱沖模,,螺絲模,耐磨耗硬面,,高速鋼,,刀口修復。 ▲GMT-SKD61 > 0.5 ~ 3.2mm HRC 40~43 焊補鋅,、鋁壓鑄模,、具良好之耐熱性與耐龜裂性、熱氣沖模,、鋁銅熱鍛模,、鋁銅壓鑄模、具良好耐熱,、耐磨,、耐龜裂性。一般熱壓鑄模常有龜甲裂紋狀,,大部 份是由熱應力所引起,亦有因表面氧化或壓鑄原料之腐蝕所引起,,熱處理調至適當硬度改善其壽命,硬度太低或太高均不適用,。 ▲GMT-hs221錫黃銅焊絲,。性能特點:HS221焊絲含少量錫、硅的特殊黃銅焊絲,,用于黃銅的氣焊及碳弧焊,,也廣泛用于釬焊銅、鋼,、銅鎳合金等,。銅及銅合金焊絲適用的焊接方法有氬弧焊、氧-乙炔焊及碳弧焊,。 ▲GMT-hs211力學性能好。銅合金氬弧焊及鋼的MIG釬焊用,。 ▲GMT-hs201,,HS212,HS213,,HS214,,HS215,,HS222,HS225銅焊絲,。 ▲GMT- 1100,、1050、1070,、1080純鋁焊絲,。性能特點:用于MIG和TIG焊接的純鋁焊絲。此種焊絲在陽極處理后具有很好的顏色配比性,。適用于電力應用,,抗蝕性很好,導通性優(yōu)良,。用途:船舶 運動器材 電力 ▲GMT-半鎳,,純鎳焊絲焊條 ▲GMT- 4043、4047鋁硅焊絲,。性能特點:用于焊接6***系列母材,。對熱裂紋的較弱敏感,被用于焊接鍛造和鑄造材料。用途:船舶,、機車,、化工、食品,、運動器材,、模具、家具,、容器,、集裝箱等。 ▲GMT- 5356,、5183,、5554、5556,、5A06鋁鎂焊絲,。性能特點:此種焊絲為焊接5***系列合金以及填充合金化學成分與母材接近的焊接而專門設計的。它在陽極處理后具有良好的抗蝕性和顏色配備性,。用途:應用于自行車,、鋁滑板車等運動器材,機車車廂,、 化工壓力容器,、兵工生產、造船,、航空等,。 ▲GMT-70N > 0.1 ~ 4.0mm焊絲特性與用途:高硬度鋼之接合,,鋅鋁壓鑄模龜裂、焊合重建,、生鐵/鑄鐵焊補,。可直接堆焊各種鑄鐵/生鐵材料,,也可做為模具龜裂之焊合,,使用鑄鐵焊接時,盡量將電流放低,,用短距離的電弧焊接,,鋼材進行部份之預熱,焊接后之加熱以及慢慢冷卻,。 ▲GMT-60E> 0.5 ~ 4.0mm特性與用途:專用焊高拉力鋼之接合,,硬面制作之打底,龜裂之焊合,。 高強度焊絲,,含鎳鉻合金成份高,專業(yè)用于防破裂底層焊接,、填充打底用,,拉力強,并可修補鋼材焊后龜裂現象,??估瓘姸? 760 N/mm² 廷伸率: 26% ▲GMT-8407-H13 > 0.5 ~ 3.2mm HRC 43~46 制鋅、鋁,、錫等有色合金及銅合金之壓鑄模,,可用作熱鍛或沖壓模。具高韌性,、耐磨性及防熱熔蝕性佳,,抗高溫軟化,防高溫疲勞性良好,,可焊補熱作沖頭,、 絞刀、軋刀,、切槽刀,、剪刀...等做熱處理時,需防止脫碳,,熱工具鋼焊后所產生之硬度太高亦發(fā)生破裂,。 ▲GMT-防爆裂打底焊絲 > 0.5 ~ 2.4mm HB~300 高硬度鋼之接合,硬面制作之打底,龜裂之焊合,。高強度焊支,含鎳鉻合金成份高,,用于防破裂底層焊接,、填充打底,拉力強,,并可修補鋼材之龜裂焊合重建,。 ▲GMT-718 > 0.5 ~ 3.2mm HRC 28~30 大型家電、玩具,、通信,、電子、運動器材等塑料產品模具鋼,。塑料射出模,、耐熱模、抗腐蝕模,,切削性,、蝕花性良好,研磨后表面光澤性優(yōu)良,,使用壽命長,。 預熱溫度250~300℃后熱溫度400~500℃,作多層焊補時,,采用后退法焊補,,較不易產生融合不良及等缺陷。 ▲GMT-738 > 0.5 ~ 3.2mm HRC 32~35 半透明及需有表面光澤之塑料產品模具鋼,,大型模具,,產品形狀復雜及精度高之塑料模用鋼。塑料射出模,、耐熱模,、抗腐蝕模、蝕花性良好,,具備優(yōu)良加工性 能,,易切削拋光和電蝕,韌性及耐磨性佳,。預熱溫度250~300℃后熱溫度400~500℃,,作多層焊補時,采用后退法焊補,,較不易產生融合不良及等缺陷,。 ▲GMT-P20Ni > 0.5 ~ 3.2mm HRC 30~34 塑料射出模、耐熱模(鑄銅模)。以焊接裂開敏感性低的合金成份設計,,含鎳約1%,,適合PA、POM,、 PS,、PE、PP,、ABS塑料,具良好之拋光性,,焊后無氣孔、 裂紋,,打磨后有良好之光潔度,,經真空脫氣,鍛造后,,預硬至HRC 33度,,斷面硬度分布均一,模具壽命達300,000以上,。預熱溫度250~300℃后熱溫度400~500℃,,作多層焊補時,采用后退法焊補,,較不易產 生融合不良及等缺陷,。 ▲GMT-NAK80 > 0.5 ~ 3.2mm HRC 38~42 塑料射出模、鏡面鋼,。高硬度,,鏡面效果特佳,放電加工性良好,,焊接性能極好,,研磨后,光滑如鏡,,為世界最進步,,最優(yōu)秀塑模鋼,加入易削元素,,切削加 工容易,,具高強韌性及耐磨不變形特性,適合各種透明塑料產品之模具鋼,。預熱溫度300~400℃后熱溫度450~550℃,,作多層焊補時,采用后退法焊補,,較不易產生融合不良及等缺陷,。 ▲GMT-S136 > 0.5 ~ 1.6mm HB~400 塑料射出模,,抗腐蝕、滲透性良好,。高純度,、高鏡面度,拋光性良好,,抗銹防酸能力極佳,,熱處理變型少,適合PVC,、PP、EP,、PC,、PMMA塑料,耐腐蝕及容易加 工之模件及夾具,,超鏡面耐蝕精密模具,,如橡膠模具、照相機部件,、透鏡,、表殼等。 ▲GMT- 皇牌鋼> 0.5 ~ 2.4mm HB~200 鐵模,、鞋模,、軟鋼焊接、易雕刻蝕花, S45C ,、S55C 鋼材等修補,。質地細密、軟,、易加工,、不會有氣孔產生,預熱溫度200~250℃ 后熱溫度350~450℃,。 ▲GMT-BeCu (鈹銅) > 0.5 ~ 2.4mm HB~300 高導熱的銅合金模具材料,,主加元素為鈹,其適用于塑料注塑成型模具的內鑲件,、模芯,、壓鑄沖頭、熱流道冷卻系統(tǒng),、導熱嘴,、吹塑模具的整體型腔、磨耗板等,。 鎢銅材料則應用在電阻焊,、電火花,、電子封裝以及精密機械設備等。 ▲GMT-CU(氬焊銅) > 0.5 ~ 2.4mm HB~200 此焊支用途廣泛,,可焊補電解片,、銅合金、鋼,、青銅,、生鐵、一般銅件之焊補,。機械性能良好,,可用于銅合金之焊接修補,也可用于焊接鋼和生鐵,、鐵的接合,。 ▲GMT-油鋼焊絲 > 0.5 ~ 3.2mm HRC 52~57 沖裁模、量規(guī),、拉模,、穿孔沖頭、可廣泛使用在五金冷沖壓,,手飾壓花模等,,通用特殊工具鋼、耐磨,、油冷,。 ▲GMT-Cr鋼焊絲 > 0.5 ~ 3.2mm HRC 55~57 沖裁模、冷作成型模,、冷拉模,、沖頭、高硬度,、高軔性,、線切割性良好。焊補前先加溫預熱,,焊補后請做后熱動作,。 ▲GMT-MA-1G > 1.6~2.4mm,超鏡面焊絲,,主要應用于軍工產品或要求極高的產品,。硬度HRC 48~50 馬氏體時效鋼系,鋁壓鑄模,低壓鑄造模,鍛造模,沖裁模,注塑模的堆焊。特殊硬化高韌度合金,非常適用于鋁重力壓鑄模,、澆 口,、延長使用壽命的2~3倍,可制作非常精密之模具、超鏡面(澆口補焊,使用不易熱疲勞裂痕),。 ▲GMT-高速鋼焊絲(SKH9) > 1.2~1.6mm HRC 61~63 高速鋼,耐用性為普通高速鋼的1.5~3倍,,適用于制造加工高溫合金,、不銹鋼、鈦合金,、高強度鋼等難加工材料的刀具,、焊補拉刀、熱作高硬度工具,、模具,、 熱鍛總模、熱沖模,、螺絲模,、耐磨耗硬面、高速度鋼,、沖具,、刀具、電子零件,、螺紋滾模、牙板,、鉆滾輪,、滾字模、壓縮機葉片及各種模具機械零件等 ...,。經過歐洲工業(yè)水準嚴格品質管制,高含碳量,成份優(yōu) 良材料內部組織均勻,硬度穩(wěn)定,而且耐磨性,、韌性、耐高溫等 ...,。特性皆比一般同等級之材料為佳,。 ▲GMT-氮化零件焊補焊絲> 0.8 ~ 2.4mm HB~300 適用于氮化后模具,零件表面修補,。機械拋光(PTT530 超鏡面,、高硬度、耐腐蝕,、新型塑料模具鋼) 機械拋光是靠切削,、材料表面塑性變形去掉被拋光后的凸部而得到平滑面的拋光方法,一般使用油石條,、羊毛輪,、砂紙等,以手工操作為主,,特殊零件如回轉體表面,,可使用轉臺等輔助工具,表面質量要求高的可采用超精研拋的方法,。超精研拋是采用特制的磨具,,在含有磨料的研拋液中,,緊壓在工件被加工表面上,作高速旋轉運動,。利用該技術可以達到Ra0.008μm的表面粗糙度,,是各種拋光方法中最高的。光學鏡片模具常采用這種方法,?;瘜W拋光 化學拋光是讓材料在化學介質中表面微觀凸出的部分較凹部分優(yōu)先溶解,從而得到平滑面,。這種方法的主要優(yōu)點是不需復雜設備,,可以拋光形狀復雜的工件,可以同時拋光很多工件,,效率高,。化學拋光的核心問題是拋光液的配制,?;瘜W拋光得到的表面粗糙度一般為數10μm。電解拋光 電解拋光基本原理與化學拋光相同,,即靠選擇性的溶解材料表面微小凸出部分,,使表面光滑。與化學拋光相比,,可以消除陰極反應的影響,,效果較好。電化學拋光過程分為兩步: (1)宏觀整平 溶解產物向電解液中擴散,,材料表面幾何粗糙下降,,Ra>1μm。 (2)微光平整 陽極極化,,表面光亮度提高,,Ra超聲波拋光 將工件放入磨料懸浮液中并一起置于超聲波場中,依靠超聲波的振蕩作用,,使磨料在工件表面磨削拋光,。超聲波加工宏觀力小,不會引起工件變形,,但工裝制作和安裝較困難,。超聲波加工可以與化學或電化學方法結合。在溶液腐蝕,、電解的基礎上,,再施加超聲波振動攪拌溶液,使工件表面溶解產物脫離,,表面附近的腐蝕或電解質均勻,;超聲波在液體中的空化作用還能夠抑制腐蝕過程,,利于表面光亮化。流體拋光 流體拋光是依靠高速流動的液體及其攜帶的磨粒沖刷工件表面達到拋光的目的,。常用方法有:磨料噴射加工,、液體噴射加工、流體動力研磨等,。流體動力研磨是由液壓驅動,,使攜帶磨粒的液體介質高速往復流過工件表面。介質主要采用在較低壓力下流過性好的特殊化合物(聚合物狀物質)并摻上磨料制成,,磨料可采用碳化硅粉末,。磁研磨拋光 磁研磨拋光是利用磁性磨料在磁場作用下形成磨料刷,對工件磨削加工,。這種方法加工效率高,,質量好,加工條件容易控制,,工作條件好,。采用合適的磨料,表面粗糙度可以達到Ra0.1μm,。 2 機械拋光基本方法 在塑料模具加工中所說的拋光與其他行業(yè)中所要求的表面拋光有很大的不同,,嚴格來說,模具的拋光應該稱為鏡面加工,。它不僅對拋光本身有很高的要求并且對表面平整度,、光滑度以及幾何精確度也有很高的標準,。表面拋光一般只要求獲得光亮的表面即可,。鏡面加工的標準分為四級:AO=Ra0.008μm,A1=Ra0.016μm,,A3=Ra0.032μm,,A4=Ra0.063μm,由于電解拋光,、流體拋光等方法很難精確控制零件的幾何精確度,,而化學拋光、超聲波拋光,、磁研磨拋光等方法的表面質量又達不到要求,,所以精密模具的鏡面加工還是以機械拋光為主。機械拋光基本程序 要想獲得高質量的拋光效果,,最重要的是要具備有高質量的油石,、砂紙和鉆石研磨膏等拋光工具和輔助品。而拋光程序的選擇取決于前期加工后的表面狀況,,如機械加工,、電火花加工,,磨加工等等。 拋光過程(PTT530 超鏡面,、高硬度,、耐腐蝕、新型塑料模具鋼) 塑料模具拋光基本程序 要想獲得高質量的拋光效果,,最重要的是要具備有 高質量的油石,、砂紙和鉆石研磨膏等拋光工具和輔助品。而拋光程序的選擇取決于前期加工后的表面狀況,,如機械加工,、電火花加工,磨加工等等,。 塑料模具拋光的一般過程如下: 1,、精拋 精拋主要使用鉆石研磨膏。若用拋光布輪混合鉆石研磨粉或研磨膏進行研磨的話,,則通常的研磨順序是9μm(#1800)~ 6μm(#3000)~3μm(#8000),。9μm的鉆石研磨膏和拋光布輪可用來去除#1200和#1500號砂紙留下的發(fā)狀磨痕。接著用粘氈和鉆石研磨膏進行拋光,,順序為1μm(#14000)~ 1/2μm(#60000)~1/4μm(#100000),。 精度要求在1μm以上(包括1μm)的拋光工藝在模具加工車間中一個清潔的拋光室內即可進行。若進行更加精密的拋光則必需一個絕對潔凈的空間,?;覊m、煙霧,,頭皮屑和口水沫都有可能報廢數個小時工作后得到的高精密拋光表面,。 2、粗拋 經銑,、電火花,、磨等工藝后的表面可以選擇轉速在35 000—40 000 rpm的旋轉表面拋光機或超聲波研磨機進行拋光。常用的方法有利用直徑Φ3mm,、WA # 400的輪子去除白色電火花層,。然后是手工油石研磨,條狀油石加煤油作為潤滑劑或冷卻劑,。一般的使用順序為#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000,。許多模具制造商為了節(jié)約時間而選擇從#400開始。 3,、半精拋 半精拋主要使用砂紙和煤油,。砂紙的號數依次為:#400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500。實際上#1500砂紙只用適于淬硬的模具鋼(52HRC以上),而不適用于預硬鋼,,因為這樣可能會導致預硬鋼件表面燒傷,。(PTT530 超鏡面、高硬度,、耐腐蝕,、新型塑料模具鋼) |

咨詢直線133 7776 5259林先生 QQ439129217 0769-81177555

咨詢直線133 7776 5259林先生 QQ439129217