1簡介

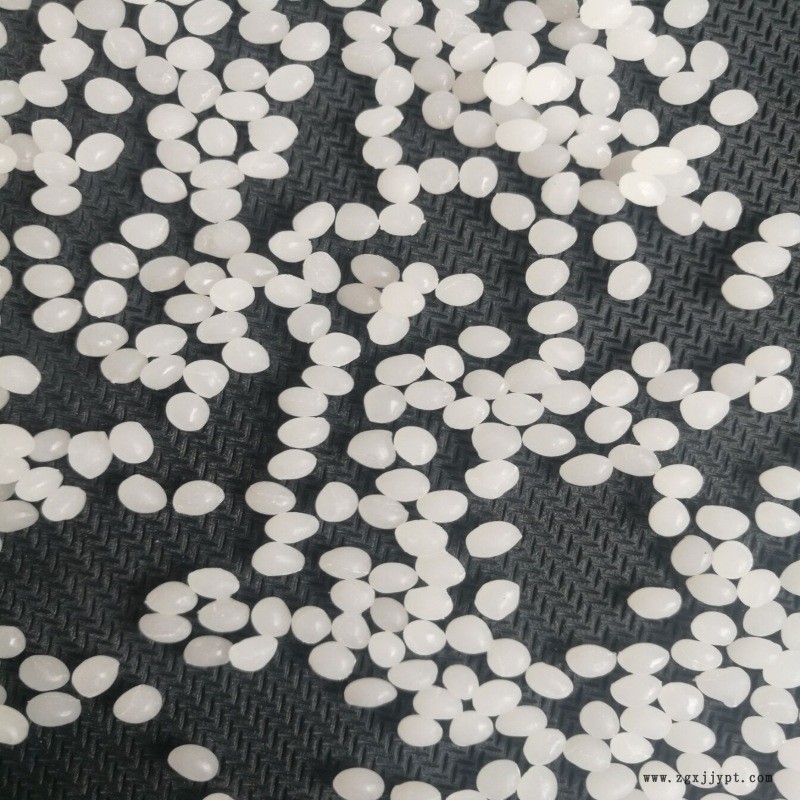

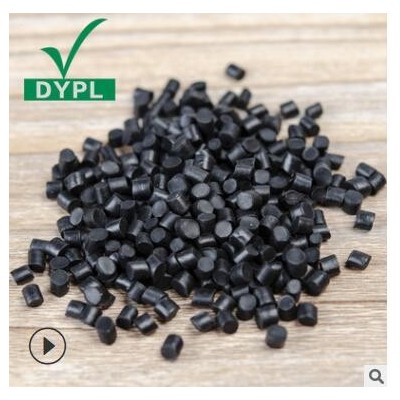

熱塑性彈性體TPR,,TPE是一種具有橡膠的高彈性,高強度,,高回彈性,,又具有可注塑加工的特征,具有,,硬度范圍廣,,有優(yōu)良的著色性,,觸感柔軟,耐候性,,疲勞性和耐溫性,加工性能,,硫化,,可以循環(huán)使用降低成本,既可以二次注塑成型,,與PP塑膠原料,、PE塑膠原料、PC工程塑料,、PS塑料,、ABS塑膠原料等基體材料包覆粘合,也可以單獨成型,。

熱塑性彈性體既具有熱塑性塑料的加工性能,,又具有硫化橡膠的物理性能,可謂是塑料和橡膠優(yōu)點的優(yōu)勢組合,。熱塑性彈性體正在大肆占領(lǐng)原本只屬于硫化橡膠的,。近十余年來,電子電器,、通訊與汽車行業(yè)的發(fā)展帶動了熱塑性彈性體巿場的高速發(fā)展,。

2原料特性

1

2 硬度范圍廣

3 觸感優(yōu)異柔軟

4 優(yōu)良的著色性,耐候性,疲勞性和耐溫性

5 比重小,加工性能,硫化

6 可以循環(huán)使用,降低產(chǎn)品成本

7 替代橡膠,軟質(zhì)PVC和部分硅橡膠

8 既可以二次注塑成型,與PP,PS,PE,PC,PA,ABS等基體材料包覆粘合,也可以單獨成型,可用于塑料的增強,、增韌改性,。自補強性大,配方簡化,,配合劑對聚合物的影響制約小,,質(zhì)量性能更易掌握。但TPE的耐熱性橡膠,,隨著溫度上升而物性下降幅度較大,,因而適用范圍受到限制。同時,,壓縮變形,、彈性回復(fù)、耐久性等同橡膠相比較差,,價格上也往往高于同類橡膠,。盡管如此,TPR的優(yōu)點仍十分突出,,各種新型的TPR產(chǎn)品也不斷開發(fā)出來,。作為一種節(jié)能的橡膠新型原料,,發(fā)展前景十分看好.

3注塑工藝

根據(jù)材料的特性和供料情況,一般在成型前應(yīng)對材料的外觀和工藝性能進行檢測,。供應(yīng)的粒料往往含有不同程度的水分,、熔劑及其它易揮發(fā)的低分子物,特別是具有吸濕傾向的TPR含水量總是過加工所允許的限度,。因此,,在加工前進行干燥處理,并測定含水量,。在高溫下TPR的水分含量要求在5%以下,,甚至2%~3%,因此常用真空干燥箱在75℃~90℃干燥2小時,。已經(jīng)干燥的材料妥善密封保存,,以防材料從空氣中再吸濕而喪失干燥效果,為此采用干燥室料斗可連續(xù)地為注塑機提供干燥的熱料,,對簡化作業(yè),、保持清潔、質(zhì)量,、增加注射速率均為有利,。干燥料斗的裝料量一般取注塑機每小時用料量的2.5倍。 以SBC為基礎(chǔ)的TPE在顏色上優(yōu)于大多數(shù)其它TPR材料,。所以,,它們只需要較少量的色母料就可某種特定的顏色效果,而且所產(chǎn)生的顏色比其它TPR更為純凈,。一般說來,,色母料的粘度應(yīng)該比TPR的粘度低,這是因為TPR的熔融指數(shù)比色母料高,,這將有利于分散過程,,使得顏色分布更加均勻。

對于以較硬的SEBS為基礎(chǔ)的TPR,,推薦采用聚丙烯(PP)載色劑,。

對于以較軟的SEBS為基礎(chǔ)的TPR,可采用 低密度聚乙烯或乙烯醋酸乙烯共聚物,。對于較軟的品種,,不推薦采用PP載色劑,因為復(fù)合材料的硬度將受到影響,。

對于某些包膠注塑的應(yīng)用,,使用聚乙烯(PE)載色劑可能會對與基體的粘接力產(chǎn)生不利的影響?!⌒沦忂M的注塑機初用之前,,或者在生產(chǎn)中需要改變產(chǎn)品,、更換原料、調(diào)換顏色或發(fā)現(xiàn)塑料中有分解現(xiàn)象時,,都需要對注塑機機筒進行清洗或拆洗,。

清洗機筒一般采用加熱機筒清洗法。清洗料一般用塑料原料(或塑料回收料),。對于TPR材料,,可用所加工的新料置換出過渡清洗料。

在加工注塑過程中,,溫度的設(shè)定是否準確是制品外觀和性能好壞的關(guān)鍵。下面是進行TPR加工注塑時溫度設(shè)定的一些建議,。

進料區(qū)域的溫度應(yīng)設(shè)定得相當?shù)?,以避免進料口堵塞并讓夾帶的空氣逸出。當使用色母料時為了改善混合狀態(tài),,應(yīng)將過渡區(qū)域的溫度設(shè)定在色母料的熔點以上,。離注塑噴嘴近區(qū)域的溫度應(yīng)該設(shè)定得接近于所需的熔體溫度。所以,,經(jīng)過測試,,通常TPR產(chǎn)品在各個區(qū)域溫度的設(shè)定范圍分別是:料筒為160攝氏度到210攝氏度,噴嘴為180攝氏度到230攝氏度,。

模具溫度應(yīng)該設(shè)定高與注塑區(qū)的冷凝溫度,,這將能避免水分對模具的污染以致制品表面出現(xiàn)的條紋。較高的模具溫度通常會導(dǎo)致較長的循環(huán)周期,,但它能改進焊接線和制品的外觀效果,所以,,模具溫度的范圍應(yīng)設(shè)計定在30到40之間。

在制品成型填充模具型腔的過程中,,如果制品的填充性能不好,,就會發(fā)生壓力降低過大、填充時間過長,、填充不滿等等情況,,從而使制品存在質(zhì)量問題。為了制品在成型時的填充性能,,改善成型制品的質(zhì)量,,一般可以從下列幾個方面來考慮:

1)改換科悅另一系列的產(chǎn)品;

2)改變澆口位置,;

3)改變注射壓力,;

4)改變件的幾何形狀。

通常將注射壓力的控制分成為注射壓力,、二次注射壓力(保壓)或三次以上的注射壓力的控制,。壓力切換時機是否適當,,對于模內(nèi)壓力過高、溢料或缺料等都是非常重要的,。模制品的比容取決于保壓階段澆口封閉時的熔料壓力和溫度,。如果每次從保壓切換到制品冷卻階段的壓力和溫度一致,那么制品的比容就不會發(fā)生改變,。在恒定的模塑溫度下,,決定制品尺寸的參數(shù)是保壓壓力,影響制品尺寸公差的的變量是保壓壓力和溫度,。例如:在充模結(jié)束后,,保壓壓力立即降低,當表層形成一定厚度時,,保壓壓力再上升,,這樣可以采用低合模力成型厚壁的大制品,消除塌坑和飛邊,。

保壓壓力及速度通常是塑料充填模腔時壓力及速度的50%~65%,,即保壓壓力比注射壓力大約低0.6~0.8MPa。由于保壓壓力比注射壓力低,,在可觀的保壓時間內(nèi),,油泵的負荷低,固油泵的使用壽命得以延長,,同時油泵電機的耗電量也降低了,。采用預(yù)先調(diào)節(jié)好一定的計量,使得在注射行程的終點附近,,螺桿端部仍殘留有少量的熔體(緩沖量),,根據(jù)模內(nèi)的填充情況進一步施加注射壓力(二次或三次注射壓力),補充少許熔體,。這樣,,可以制品凹陷或調(diào)節(jié)制品的收縮率。

冷卻時間主要取決于熔體溫度,、制品的壁厚和冷卻效率,。此外,物料的硬度也是一個因素,。與很軟的品種比較,,較硬的品種在模具內(nèi)將較快地凝固。如果從兩側(cè)進行冷卻,,那么每0.100' 壁厚所需的冷卻時間通常將是大約10到15秒,。包膠方式的制品將需要較長的冷卻時間,因為它們可以通過較小的表面積而有效地冷卻。每0.100'壁厚所需的冷卻時間將是大約15到25秒,。

塑料成型不完整

(1)進料調(diào)節(jié)不當,,缺料或多料。

(2)注射壓力太低,,注射時間短,,柱塞或螺桿退回太早。

(3)注射速度慢,。

(4)料溫過低,。

溢料(飛邊)

(1)注射壓力過高或注射速度過快。

(2)加料量過大造成飛邊,。

(3)機筒,、噴嘴溫度太高或模具溫度太高都會使塑料黏度下降,流動性增大,,在流暢進模的情況下造成飛邊,。

銀紋、氣泡和氣孔

(1)料溫太高,,造成分解,。

(2)注射壓力小,,保壓時間短,,使熔料與型腔表面不密貼。

(3)注射速度太快,,使熔融塑料受大剪切作用而分解,,產(chǎn)生分解氣;注射速度太慢,,不能及時充滿型腔造成制品表面密度不足產(chǎn)生銀紋,。

(4)料量不足、加料緩沖墊過大,、料溫太低或模溫太低都會影響熔料的流動和成型壓力,,產(chǎn)生氣泡。

(5)螺桿預(yù)塑時背壓太低,、轉(zhuǎn)速太高,,使螺桿退回太快,空氣容易隨料一起推向機筒前端,。

燒焦暗紋

(1)機筒,、噴嘴溫度太高。

(2)注射壓力或預(yù)塑背壓太高,。

(3)注射速度太快或注射周期太長,。